プリント基板を自作するとき、半田面に手を触れると銅箔部分に指紋が付着して、しばらく時間が経つと手で触れた個所が黒っぽくなっていることに気が付いた人は多いのではないでしょうか。銅箔面は空気に触れると酸化して腐食が起こりますが、指で触れることで腐食の速度が速まりその部分が曇ったような状態いなります。そのため、プリント基板を自作するときは極力銅箔面に直接触れないこと、そして空気に触れて酸化することを防止する目的でフラックスを塗布するなどが大切です。工場でプリント基板を製造するときは、ソルダーレジスト工程があるためフラックスの塗布と同等の効果を期待できます。

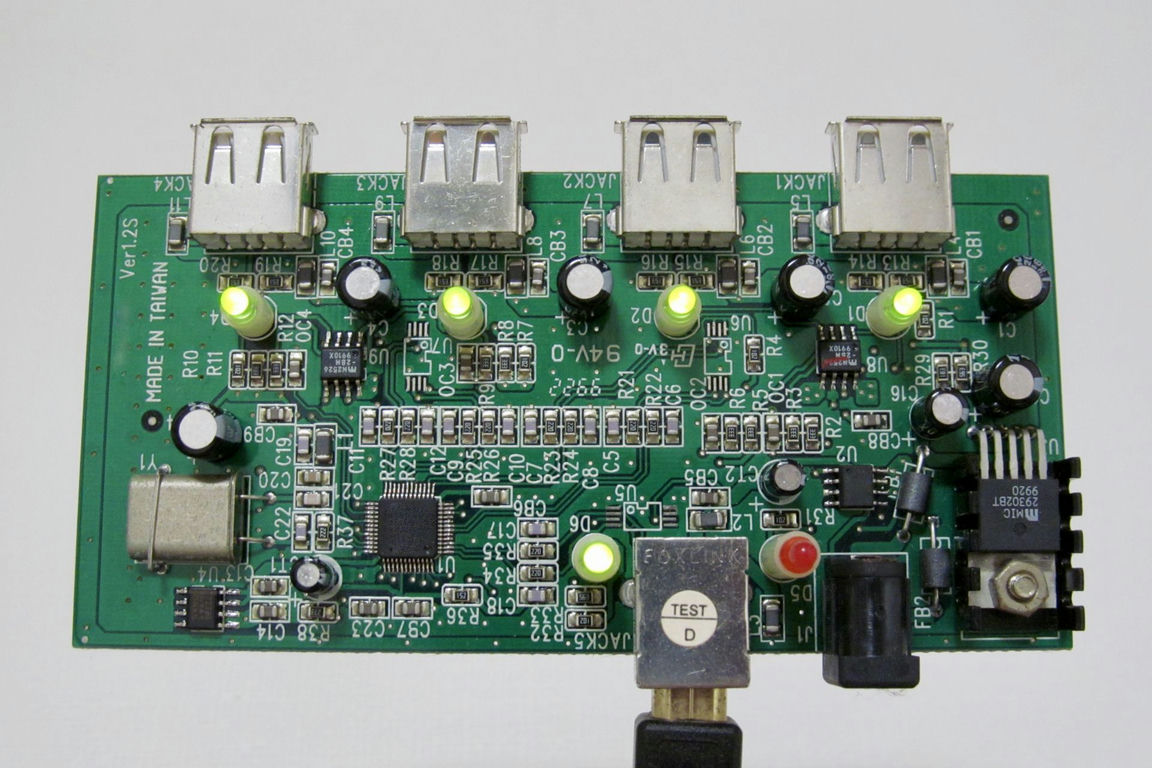

このソルダーレジストは、プリント基板の表面(銅箔面)を覆って回路パターンを保護してくれる絶縁膜を形成させるインキになります。電子機器の内部を目にしたことがある人なら分かるかと思われますが、プリント基板の半田面は緑色になっていて、銅箔面がマスキングされていますが、これがソルダーレジストです。レジストは、抵抗する・耐えるといった意味があり、部品実装のときに半田(ソルダー)が不要な箇所に付着することを防止する役割を持つもので、半田槽に製造中の基板が入ったときでも部品を取り付ける場所だけはんだが付着するようになります。さらに、ソルダーレジストは永久保護膜の形でホコリ・熱・湿気などから基板のパターンを保護して絶縁性能を維持する重要な役割を持っています。