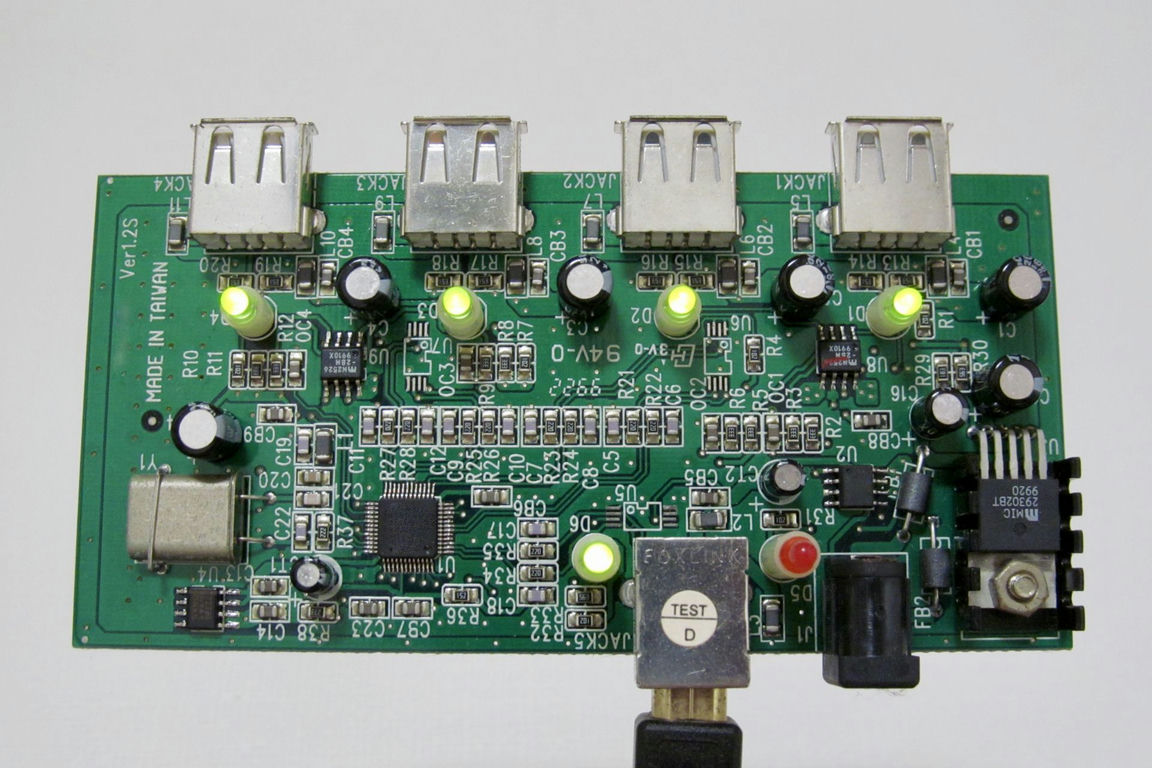

プリント基板には、電子部品を取り付ける前の生基板(PWB)と部品を実装したもの(PCB)に分類されます。いずれも品質管理において検査は欠かせない存在ですが、ここでは電子部品を実装したプリント基板の検査について解説します。電子部品には、リード線もしくは端子が付いているリード部品と半田面に直接取り付けてはんだ付けする表面実装部品もしくはチップ部品の2種類があります。リード部品は手挿入で行う会社も多いので、検査内容としては正しい部品が取り付けてあるのか、電解コンデンサなどの場合は極性が逆になっていないのか、このような確認も必要です。

極性がある電子部品は、電解コンデンサ以外にもIC・ダイオード・トランジスタなどの半導体、リレーやトランスなどさまざまで、向きが合っていることを目視で確認する作業が行われます。仮に、逆向きに取り付けようとすると穴に入らない、このような部品は逆向きに取り付けられることはないので検査対象から外すことができます。チップ部品は自動実装機を使って取り付けが行われため、向きが間違っていたり他の部品が混入するといった間違いは起こりにくいのですが、機械が実装するので部品が真っすぐになっていなかったり、立ち上がっているなどのトラブルが起こることもあるので、目視検査や画像検査装置を利用してダブルチェックで確認します。なお、画像検査装置は生産ロット数が多いプリント基板製造のときに使用されることが多いのですが、人による目視検査も実施するのが一般的です。