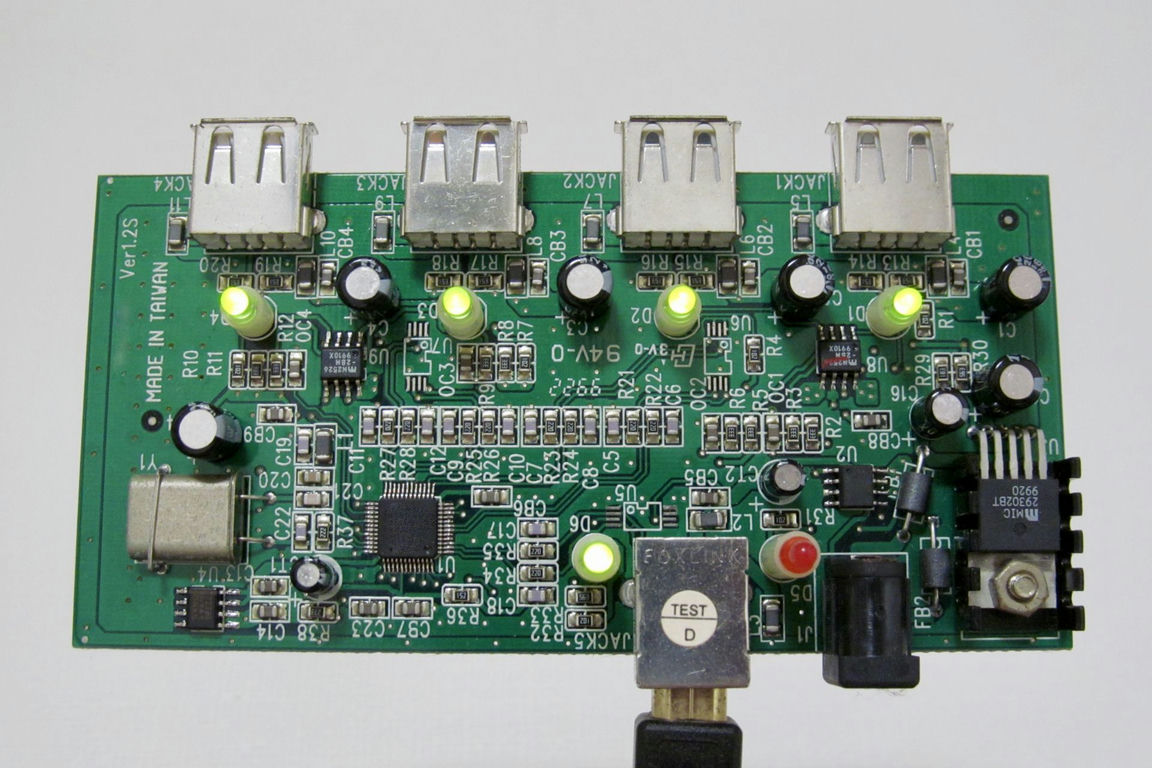

プリント基板に電子部品を実装するときには、手挿入と実装機を使う2つのやり方がありますが、プリント基板に実装する電子品はリード部品とチップ部品(表面実装部品)の2つに分類されます。リード部品は、穴にリード線を通して裏面ではんだ付けするタイプ、チップパーツは半田面に直接実装してはんだ付けするタイプです。最近のプリント基板は両面や多層構造のものが多くなっていて、両面基板を使えば実装密度は片面の2倍になります。両面に電子部品を取り付けるときには、最初に部品面側にチップパーツを自動実装機で取り付けて半田処理まで完了させます。

次に、表裏を反転させて、今度は裏面にチップパーツを実装機で取り付けますが、このとき半田処理は行いません。裏面のチップパーツはクリームはんだで半固定状態になっているため、落下や位置ずれなどが起こりややすく取り扱いには十分な注意が必要です。リード部品は実装機を使う会社もありますが、手挿入で行うのが一般的で1枚ずつ部品を挿入してから半田槽ではんだ付けが行われます。半田槽で処理されたプリント基板は、リード部品の足が長くなっているのでそれを専用の工具を使いカットして仕上げます。

最後に、通電検査や目視検査を行い製品に組み込まれます。なお、検査は目視で行うだけでなく画像検査装置を使って品質強化および自動化が行われることも多くなっています。特に、製造ロット数が多い基板になると検査工数が膨大なものになるので画像検査装置を使う会社が多いようです。